Era il 2005 quando a Viganò, in Brianza, Umberto Sirtori (dirigente di Tenax) si ritrovò fra le mani un problema non da poco: il pavimento tradizionale fatto posare nel nuovo magazzino merci breve tempo si era completamente disfatto.

“Due mesi dopo la posa quel pavimento si sgretolava” – ricorda Sirtori – “obbligandoci a seguire le vie legali e ad avviare alcune perizie. In quel contesto, abbiamo chiesto la consulenza del geometra Silvio Cocco, il quale ci ha formulato una proposta per i tempi sbalorditiva: un nuovo pavimento in post-tensione. Da una parte, si trattava di una sfida. Dall’altra abbiamo valutato attentamente l’intervento e i suoi benefici: contare su una perfetta planarità ed evitare ai nostri carrelli robotizzati i minimi sobbalzi, potendo aumentare velocità e quindi ‘produzione’ e senza far mai cadere le merci, era un aspetto che ci allettava. Abbiamo raccolto la sfida e alla fine abbiamo avuto ragione”. Da quel lontano 2005 sono passati ormai 13 anni, ma guardando oggi quel pavimento post-teso di 12mila metri quadrati non lo si direbbe, nonostante le quotidiane sollecitazioni dei carrelli automatizzati per la movimentazione delle merci. “Le ruote dei robot non sono mai state sostituite” – rileva Sirtori – “in quanto la planarità ha fatto sì che non si consumassero. Le batterie, inoltre, non hanno mai fatto tracimare liquido, mentre i robot non hanno mai avuto bisogno di manutenzione”.

“Mi preme sottolineare – aggiunge Silvio Cocco – che quella di Tenax è la prima pavimentazione industriale italiana progettata, ovvero con alle spalle un vero e proprio progetto con software ad hoc e un iter di controlli che accompagna tutte le fasi costruttive. Va predisposto e calcolato l’ordine delle azioni che si andranno a eseguire per quanto riguarda l’intervento in generale e i suoi aspetti più delicati”.

Un altro attore di grande importanza è poi l’Istituto Italiano per il Calcestruzzo, come racconta Silvio Cocco: “il ruolo di I.I.C. risulta cruciale, in quanto è proprio all’Istituto che fa capo il controllo del materiale e del suo impiego lungo l’intero processo, inclusa la produzione in centrale di betonaggio.

Si tratta di un controllo preventivo e nelle fasi operative: un controllo totale”. Quest’ultimo deve passare inevitabilmente dalla selezione dei materiali migliori. Aeternum, l’ultimo “personaggio” di questo quadro post-teso, è un compound di additivi realizzato appositamente da Tekna Chem, e che trova nel sistema Aeternum Cal il suo completamento.

“Compensatori di ritiro, implementatori di resistenze e vari altri additivi a base di nanosilici – spiega Cocco – fanno sì che il calcestruzzo additivato con Aeternum, e già impiegato in più di 1 milione di metri quadrati di post-teso, sia assolutamente impermeabile non solo all’acqua, ma anche al vapore e quindi resistente a tutte le classi d’esposizione. Tanto maggiore è la penetrazione del vapore in un calcestruzzo, tanto è minore la sua vita utile.

Fondamentali le misure e i controlli, come:

- l’esatto posizionamento dei casseri, la posa dei cavi e le relative testate di tiro e di bloccaggio;

- la preparazione dei campi di getto, da parte dei nostri tecnici della post-tensione prima di lasciare il campo al betonaggio;

- i getti in calcestruzzo anch’essi controllati in tutte le loro fasi, dalla preparazione e qualifica nella centrale di betonaggio, all’arrivo in cantiere per autorizzarne l’impiego.

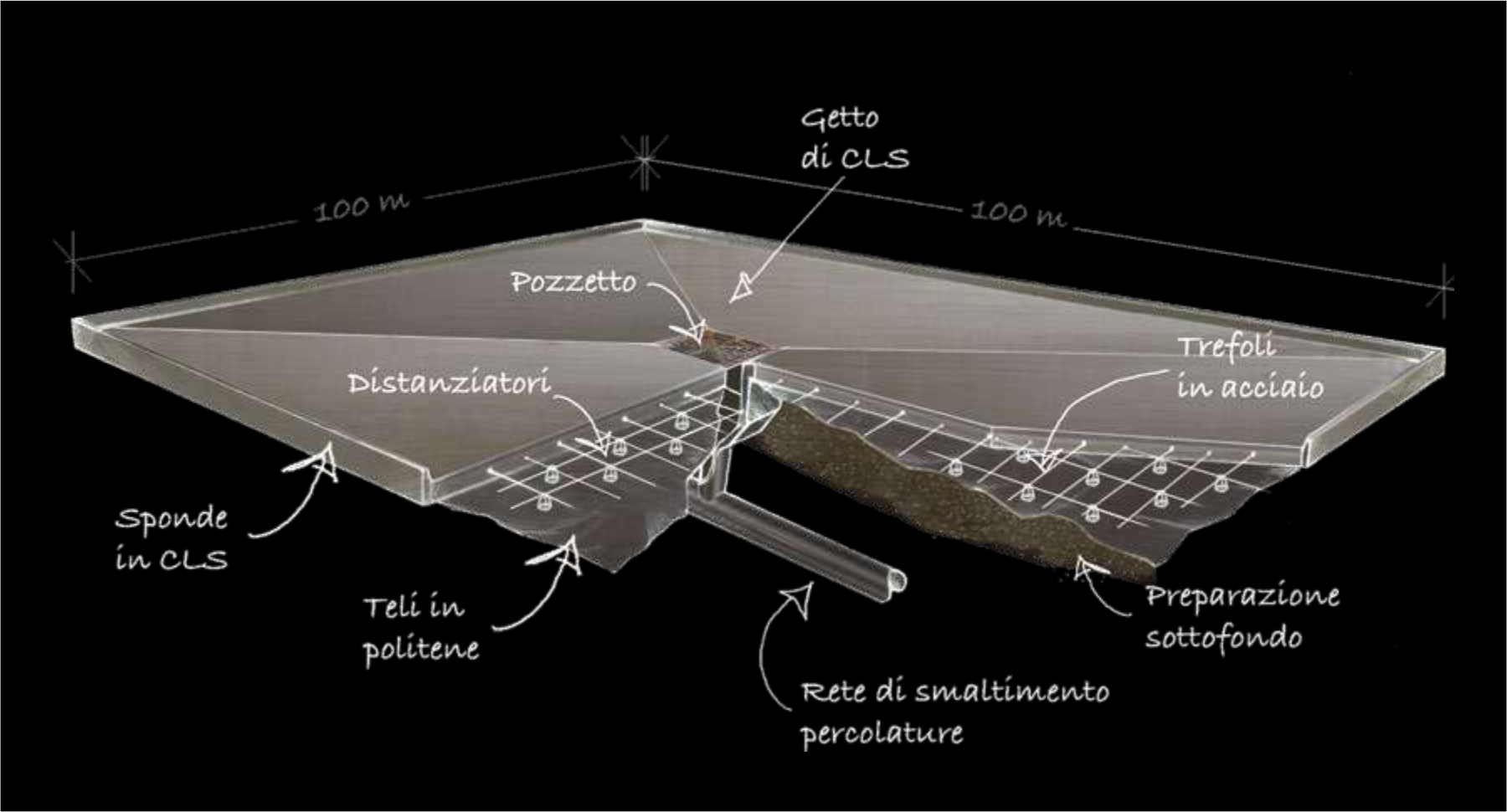

Una presenza continua: dal progetto al controllo al collaudo. La pavimentazione post-tesa, priva assolutamente di ogni tipo di giunto, eseguita con AeternumCal, un calcestruzzo ad alte prestazioni anche meccaniche oltreché fisico-chimiche, offre innumerevoli vantaggi non sempre intuibili come ad esempio l’impiego di questa tecnologia nell’esecuzione di Piattaforme Ecologiche, atte allo stoccaggio e lavorazione di ogni genere di rifiuti. Piattaforme impermeabili e resistenti all’aggressione chimica; piattaforme progettate per consentire il recupero dei percolati senza timore alcuno di poter inquinare terreni e ancor più falde freatiche. O l’impiego come piastra di fondazione continua, sulla quale far spiccare pilastri in acciaio o calcestruzzo portanti, atti a sostenere coperture in lamellare, consentendo di costruire unità produttive estremamente economiche e assolutamente antisismiche che conservino tutte le formidabili caratteristiche del pavimento post-teso.

Tredici anni di realizzazioni, oltre un milione di mq eseguiti, dovrebbero far sparire ogni scetticismo.

Credits Il Giornale dell’Ingegnere