Le NTC2018 hanno aperto uno spiraglio importante nel campo delle pavimentazioni industriali che entrano finalmente all’interno della normativa nazionale sulle costruzioni. La norma recita: “Per quanto riguarda le pavimentazioni in calcestruzzo, può farsi utile riferimento alle CNRDT 211/2014 Istruzioni per la progettazione, l’esecuzione e il controllo delle pavimentazioni di calcestruzzo”.

Con le NTC2018 si va a colmare la mancanza di un documento riconosciuto a livello ministeriale per la progettazione dei pavimenti industriali. Il fatto di non potersi più affidare solamente ad approcci empirici obbliga il progettista a incominciare almeno ad interrogarsi su quali siano i fenomeni e le grandezze fisiche che entrano in gioco nel progetto dei pavimenti industriali. In questo articolo parleremo di un fenomeno chiave ovvero l’attrito tra l’intradosso della soletta e il sottofondo.

MECCANISMO DI ROTTURA PER ATTRITO

Le strutture in calcestruzzo su suolo sono soggette a contrazioni dovute al ritiro, alle variazioni di temperatura o alla combinazione di questi due casi. A questo movimento si oppone l’attrito del sottofondo.

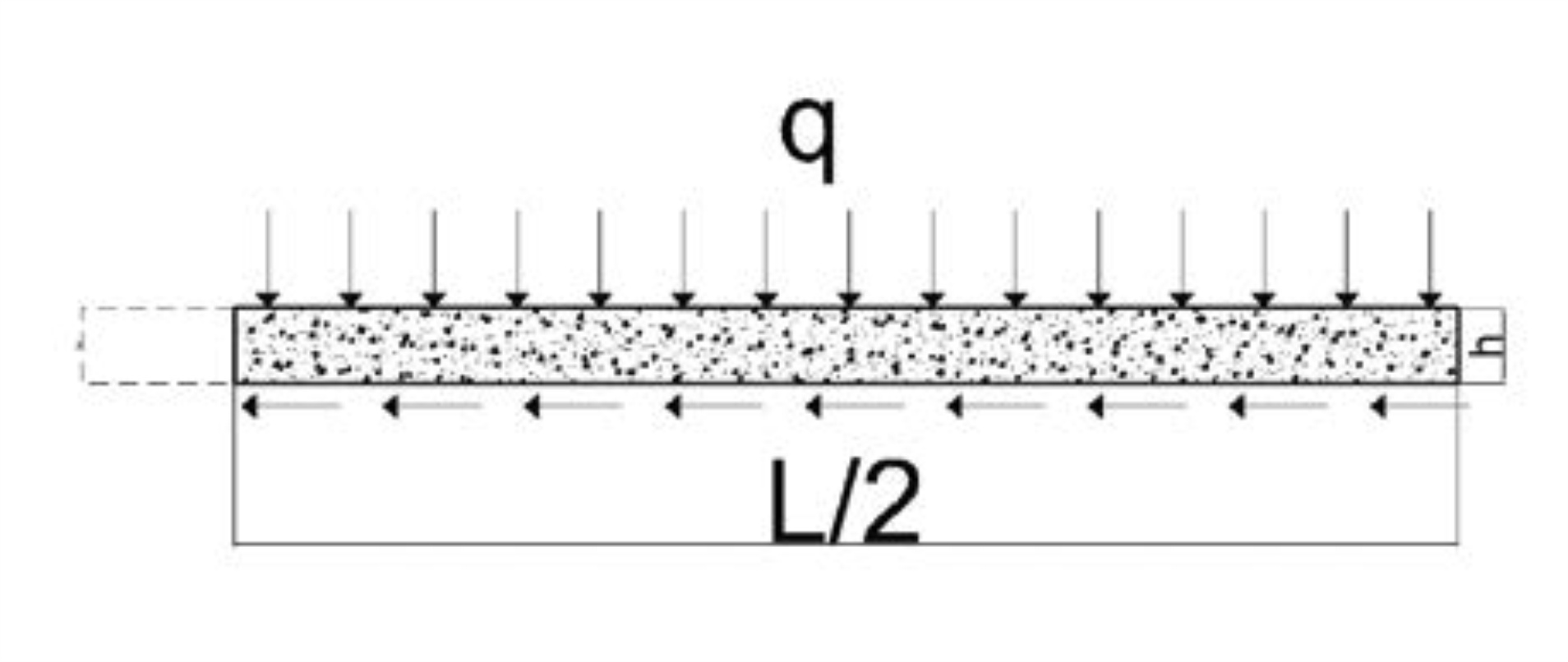

Se per l’attrito statico si adotta una legge lineare otteniamo che

Fatt,max = μ × q ×

q è il carico normale agente e L la lunghezza. Per evitare la fessurazione della pavimentazione deve risultare che

μ × q ×  ≤

≤  × h

× h

essendo  la resistenza caratteristica a trazione del calcestruzzo e h lo spessore della pavimentazione (Figura 1) [Petersons 1992]. È possibile quindi calcolare un limite superiore per la distanza massima tra i giunti in funzione del coefficiente d’attrito a meno di tutti i coecienti di sicurezza.

la resistenza caratteristica a trazione del calcestruzzo e h lo spessore della pavimentazione (Figura 1) [Petersons 1992]. È possibile quindi calcolare un limite superiore per la distanza massima tra i giunti in funzione del coefficiente d’attrito a meno di tutti i coecienti di sicurezza.

L ≤

Bisogna fare delle considerazioni su quando applicare questa relazione. Nelle prime ore dopo il getto agisce solo il peso proprio del pavimento ma la resistenza a trazione è molto inferiore rispetto a quella che si raggiunge a 28 giorni. In esercizio invece avremo il calcestruzzo portato a maturazione ma con carichi maggiori. Andrebbero quindi fatte più combinazioni di carico e in istanti di tempo differenti per capire quale è la condizione peggiore di limite superiore. Inoltre nei pavimenti in calcestruzzo post-teso dove vi è la completa assenza di giunti, l’attrito assume comunque un ruolo importante in quanto diventa perdita di carico nei cavi. Sarebbe interessante inoltre approfondire il problema utilizzando anche modelli di attrito non lineari.

IL COEFFICIENTE DI ATTRITO

La NTC2018 rimanda la progettazione dei pavimenti al documento CNR-DT 211/2014 che fornisce una tabella per i coefficienti di attrito i quali dipendono dall’ interfaccia di scorrimento tra terreno e pavimento.

La Tabella 1 mostra i coefficienti di attrito proposti dalla normativa, come si nota la migliore condizione è quella in cui viene utilizzato il doppio foglio in polietilene ottenendo un coefficiente di attrito μ = 0.5.

|

Superficie di contatto

|

Coefficiente di attrito μ

|

|---|---|

|

Sabbia pulita e ghiaia

|

1.6

|

|

Emulsione di asfalto

|

2.0

|

|

Sottofondo granulare

|

1.3

|

|

Terreno plastico (argilla)

|

1.7

|

|

Doppio foglio di polietilene

|

0.5

|

|

Singolo foglio di polietilene

|

0.7

|

|

Strato di sabbia

|

0.9

|

|

Manto di asfalto

|

3.2

|

|

Calcestruzzo

|

≥ 2.0

|

Tabella 1

Con un doppio foglio in polietilene la forza di attrito massima è pari alla metà del peso del pavimento. Ecco allora che la progettazione della pavimentazione diventa una questione di attrito. ll motore di questo fenomeno è alimentato dalle deformazioni della piastra dovute ai fenomeni lenti del calcestruzzo come il ritiro, ma anche

da fenomeni endogeni come le variazioni termiche ambientali.

Sono quindi due i fattori sui quali bisogna agire per ridurre gli effetti dell’attrito ovvero l’ interfaccia tra il pavimento e il terreno, e il ritiro del calcestruzzo.

IL RUOLO DEL SOTTOFONDO NELL’ATTRITO

Tutti i coefficienti di attrito mostrati nella precedente tabella sono validi se il sottofondo è stato adeguatamente preparato ovvero perfettamente planare e soprattutto senza avvallamenti.

Un sottofondo irregolare creerebbe delle zone in cui il pavimento ha uno spessore differente da quello di progetto e anche delle zone più spesse che fanno da freno e quindi aumentano localmente il coefficiente d’attrito.

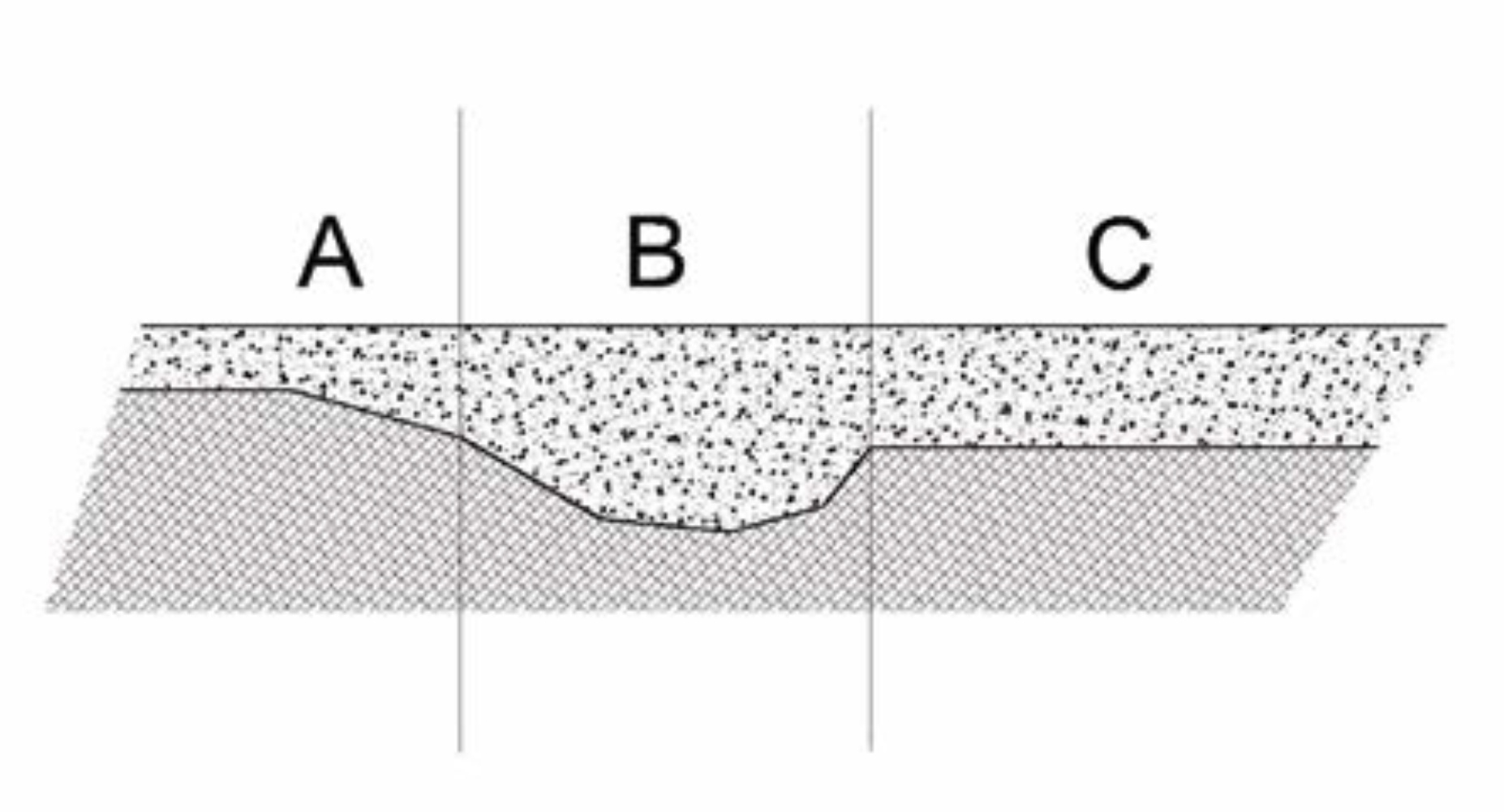

Nella Figura 2 vengono mostrate 3 zone:

- Zona A: l’irregolarità del sottofondo ha provocato una riduzione dello spessore della soletta con la conseguente perdita di continuità delle tensioni. Questo provocherebbe dei picchi di tensione che potrebbero superare la resistenza a trazione del calcestruzzo;

- Zona B: in questo caso invece si crea una zona in cui lo spessore della soletta è più grande e a causa dell’irregolarità del sottofondo il movimento della soletta è impedito. Anche utilizzando il doppio foglio in polietilene, difficilmente avremmo un coefficiente d’attrito pari a 0,5 ma di gran lunga maggiore dell’unità;

- Zona C: rappresenta la zona regolare con coefficiente pari a quello riportato in tabella.

La preparazione del sottofondo assume quindi un ruolo cruciale non solo per aiutare ad ottenere una buona costante di Winkler ma anche per ridurre l’attrito e rendere

validi i coefficienti riportati in Tabella 1.

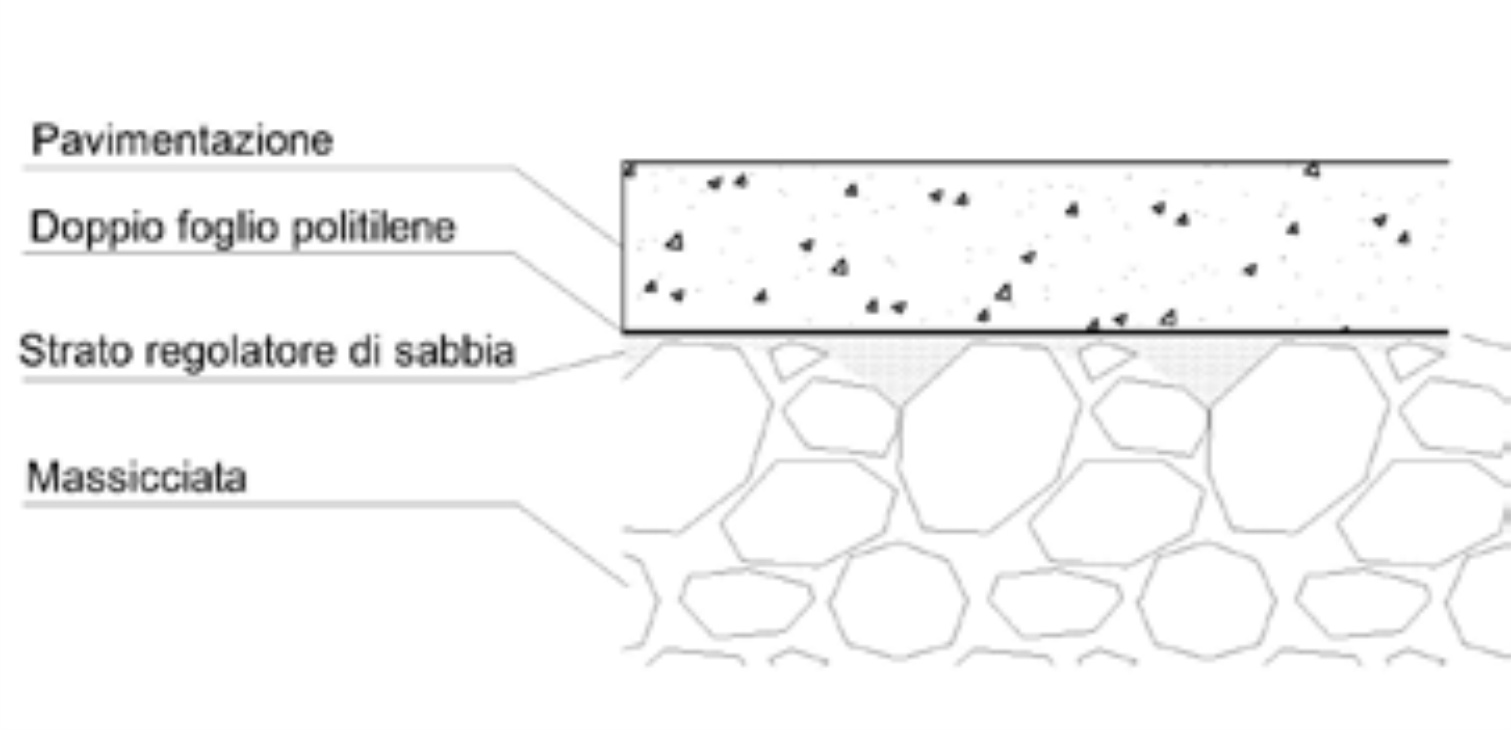

Tra la massicciata e i fogli in polietilene si posso venire a creare delle asperità che se non correttamente regolarizzate possono aumentare localmente il coefficiente d’attrito.

Nella Figura 3 viene mostrato il caso in cui il foglio in polietilene (disegnato volutamente fuori scala) viene semplicemente adagiato sulla massicciata. Dopo il getto esso prenderà la forma delle asperità aumentando quindi di molto il coefficiente d’attrito.

Quindi prima della posa dei fogli deve essere interposto uno strato regolatore di sabbia con spessore maggiore di 2 cm al fine di rendere piano lo strato di scorrimento come mostrato nella Figura 4.

Il sottofondo quindi ha ruolo importante non solo per dare la giusta portanza al pavimento ed evitare cedimenti di differenziali ma anche per ridurre gli effetti dell’attrito.

COME RIDURRE GLI EFFETTI DELL’ATTRITO

L’attrito va tenuto in conto in tutte le fasi che portano alla realizzazione del pavimento.

In fase progettuale bisogna quanti care le tensioni di trazione che potrebbero nascere e capire se la resistenza a trazione del calcestruzzo è sufficiente ad assorbirle. In questa fase va individuato il coefficiente d’attrito d’applicare, eventualmente maggiorato per tenere conto delle irregolarità del sottofondo.

Fin dalla fase progettuale va prescritta l’adeguata preparazione del sottofondo. Risulta quindi necessario prevedere nel progetto del cantiere anche i percorsi per il movimento dei mezzi pesanti il cui passaggio sarà vietato sul sottofondo preparato in modo da evitare avvallamenti dovuti alle ruote dei camion. Bisogna quindi prevedere le modalità del getto e prescrivere l’utilizzo di pompe per evitare il transito delle autobetoniere sul sottofondo già preparato.

Diversi sono quindi gli accorgimenti che devono essere presi per scongiurare la fessurazione del pavimento tradizionale. Di questi solo uno viene preso in considerazione dai progettisti, direttori dei lavori e pavimentisti, ovvero l’esecuzione dei giunti. In realtà i fattori sono molteplici dall’adeguata preparazione del sottofondo al progetto puntuale della miscela di calcestruzzo.

SIAMO SOLO ALL’INIZIO

Siamo appena agli inizi di quella che potrebbe essere una vera e propria rivoluzione del campo dei pavimenti industriali.

Questo apre quindi alla necessità di dover raffinare i modelli di calcolo e studiare un iter progettuale che tenga conto di tutti i fenomeni complessi che entrano in gioco. C’è ancora molto da fare ed ancora molto da capire ma il bello è che siamo solo all’ inizio.

Credits Il Giornale dell’Ingegnere