Aspettando Concretezza, proponiamo ancora una conversazione sul buon costruire. Dopo quella pubblicata in questa medesima rubrica sul numero di leStrade di Ottobre e dedicata ai controlli di qualità, lo scorso marzo abbiamo avuto ancora una volta l’opportunità di ragionare di tecnica e opere infrastrutturali con i vertici dell’Istituto Italiano per il Calcestruzzo e con un esponente dell’Anas, l’ingegner Marcello De Marco, responsabile del Centro Sperimentale Stradale dell’azienda del gruppo FS Italiane. Con loro abbiamo parlato essenzialmente di ponti e viadotti, rimandando a una futura occasione di approfondimento maggiori dettagli sull’approccio della società delle strade a questa materia tanto cruciale. In questa sede vogliamo condividere con i lettori da un lato una dettagliata presentazione del noto Centro Anas per l’innovazione (vedi box), dall’altro alcune storie tecniche, attuali e passate, riguardanti in particolare opere in elevazione, ovvero proprio ponti e viadotti. Viaggeremo dunque dai collaudi del Ponte di Genova San Giorgio, sempre a cura di Anas, all’intervento da manuale della Provincia di Como, a Carimate, fino al leggendario “Ponte in 50 ore” ovvero un crocevia strada-rotaia lungo la linea MilanoVenezia realizzato a tempo di record anche e soprattutto grazie all’impiego di diversi calcestruzzi speciali, formulati dall’Istituto Italiano per il Calcestruzzo, che hanno agito come un’invincibile squadra di calcio o come un’orchestra di musicisti sopraffini, scegliete voi la metafora che più vi aggrada. Infine, le ultime “Concretezza News”. I webinar formativi di prossima partenza, che si svolgeranno in collaborazione con il Consiglio Nazionale degli Ingegneri, hanno ottenuto il patrocinio di Regione Lombardia, nonché l’autorizzazione ministeriale a erogare crediti formativi agli ingegneri.

Da Genova a Treviglio, storie di ponti, controlli, grande ingegneria e alta qualità.

Storie di ponti. Quello di Genova San Giorgio, per esempio, di cui Anas ha coordinato le fasi dei collaudi statici e tecnico-amministrativi, nonché della verifica di agibilità. Le prime sono state coordinate dall’Ingegner Achille Devitofranceschi, supportato da una squadra di 20 specialisti. Le seconde, dall’ingegner Nicola Prisco, presidente della Commissione tecnico-amministrativa, composta anche dagli ingegneri Andrea Simonini e Alessandro Medici. Dell’agibilità, infine, attività decisiva in quanto propedeutica all’apertura al traffico, si è preso cura l’ingegner Marcello De Marco, della Direzione Ingegneria e Verifiche, nonché responsabile del Centro Sperimentale Stradale di Cesano. Correva l’estate 2020, poche settimane dopo il primo lockdown. Un tempo in cui l’Anas stava già premendo l’acceleratore, tra le altre cose, sul potenziamento delle attività di ispezione delle grandi infrastrutture, quali ponti e viadotti, ma anche gallerie. Ne ha parlato a leStrade proprio l’ingegner De Marco nel corso di una conversazione tecnica, in videocall, a cui hanno partecipato anche i vertici dell’Istituto Italiano per il Calcestruzzo, Silvio Cocco e Valeria Campioni, sul tema della durabilità di materiali e opere costruttive: “Anas – ha detto De Marco – ha in gestione, tra le altre, anche due importanti opere d’arte firmate progettualmente dal professor Riccardo Morandi, il viadotto della Magliana sull’autostrada A91 Roma-Fiumicino e il viadotto Carpineto in Basilicata, lungo il raccordo autostradale Sicignano-Potenza. Si tratta di due strutture, naturalmente, che stiamo monitorando con grande attenzione mettendo in campo le nostre metodologie ispettive migliori e strumenti di ultima generazione, di cui Anas si è dotata. Proprio lo scorso anno, per esempio, abbiamo acquistato ben tre mezzi tre by-bridge e numerose altre attrezzature funzionali alle ispezioni, che svolgiamo capillarmente su tutta la nostra rete in gestione, in cui la maggior parte dei viadotti, come è noto, sono in calcestruzzo precompresso con cavi postesi”.

Carimate, ricostruzione in un mese soltanto.

Storie di ponti. Come quello fortemente danneggiato a Carimate, lungo la SP Novedratese, in provincia di Como, esattamente due anni fa, ovvero poco prima della Pasqua 2019. L’opera d’arte è stata messa in sicurezza e perfettamente ripristinata in appena 28 giorni, un record. A “batterlo” un team affiatato di tecnici e soluzioni, dai responsabili dell’amministrazione provinciale fino agli specialisti dell’Istituto Italiano per il Calcestruzzo, che ha fatto scendere in campo il calcestruzzo Aeternum CAL, a impermeabilità zero e ad alta durabilità: “Si è trattato – ha sottolineato il dirigente della Provincia di Como, l’ingegner Bruno Tarantola – di un calcestruzzo a indurimento rapido e ad altrettanto rapida maturazione controllata: qualità davvero straordinarie che ci hanno permesso di gettare la soletta integrativa subito dopo il varo delle travi e procedere con l’impermeabilizzazione della soletta il giorno dopo il getto”.

Di Aeternum ed Aeternum CAL ha parlato quindi lo stesso Silvio Cocco nel corso della citata conversazione IIC-Anas-leStrade: “Lo studio delle costruzioni di Roma Antica ci ha portato, ormai quasi vent’anni fa, a sintetizzare un compound di additivi, l’Aeternum, che conferisce al calcestruzzo un’elevatissima durabilità. È composto da serie di prodotti sintetici, tra loro collaborativi, che conferiscono al calcestruzzo un’impermeabilità zero, quindi molto oltre la norma, e danno la possibilità di lavorare un con rapporto acqua-cemento dello 0,30, facendo sì che il ritiro del calcestruzzo sia anch’esso praticamente zero.

Sintetizzando al massimo, siamo riusciti a riprodurre una reazione pozzolanica tale da poter dar vita a un calcestruzzo dalla resistenza a cloruri e fosfati superiore a quello contenente cemento solfato-resistente. Il compound va dosato al 3% sul peso del cemento: consideriamo che se fossero impiegati gli additivi che lo compongono singolarmente, il costo aumenterebbe anche di 5-6 volte”. Il compound Aeternum, con queste caratteristiche, ha dato vita al calcestruzzo Aeternum CAL, dove a quanto già detto occorre aggiungere gli aspetti della progettazione estrema e del controllo capillare, fattori, insieme a quello della R&D, anch’essi determinanti per raggiungere l’obiettivo della qualità assoluta e, con esso, della durabilità. “Fattori quali l’Impermeabilità assoluta, un rapporto acqua-cemento bassissimo, la compensazione dei ritiri – conclude Cocco – ci hanno permesso di controllare i tempi e i metodi di getto, nonché di presa. E di prevedere la durata del getto e insieme ad esso la lavorabilità. Oggi abbiamo il pieno controllo di tutto il ciclo”.

Cls con il cronometro per il ponte in 50 ore

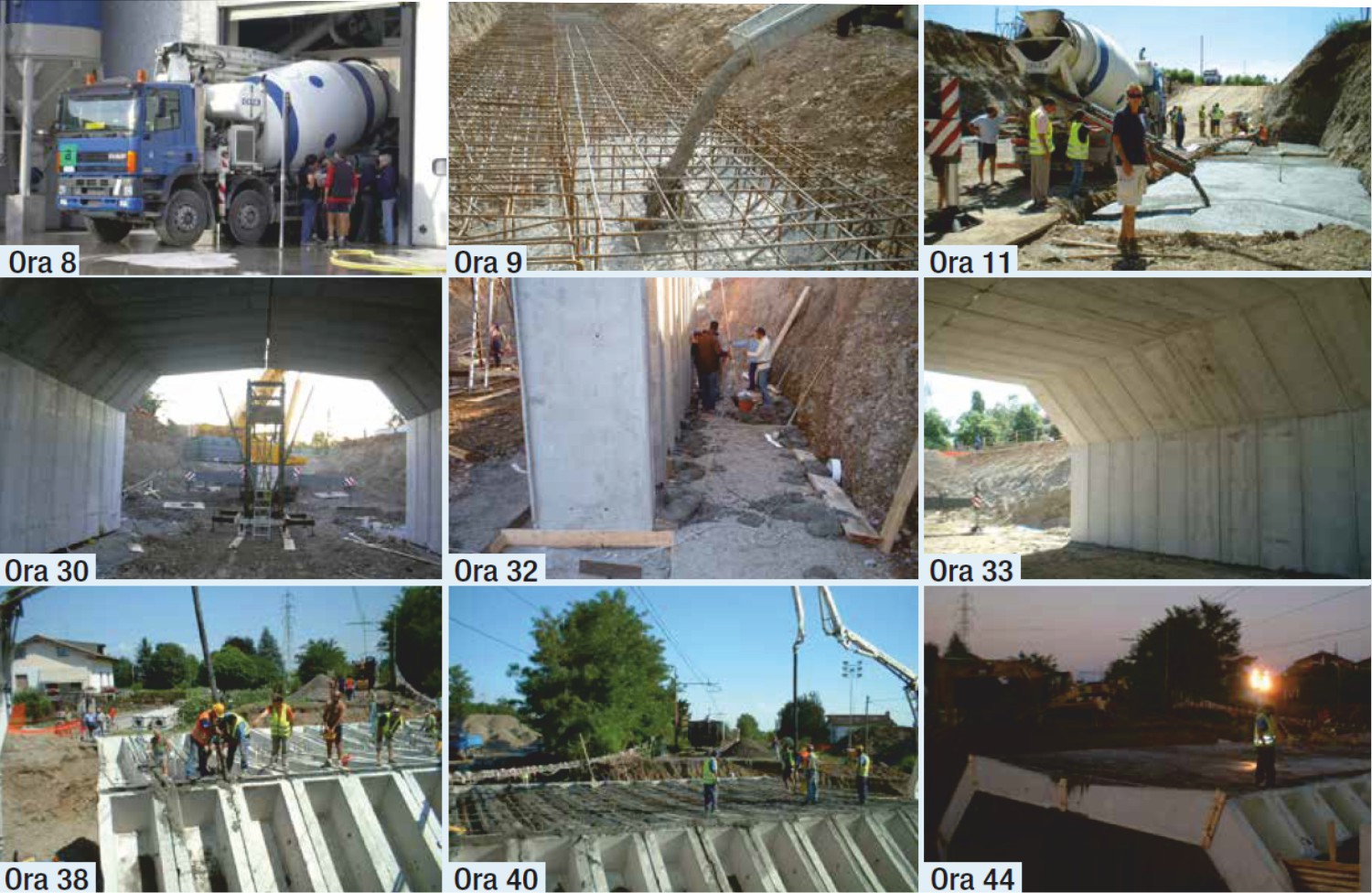

Oggi, ma non da oggi. Già perché il lavoro sartoriale sui materiali dell’Istituto Italiano per il Calcestruzzo, non solo per quanto riguarda le pavimentazioni industriali ma anche le infrastrutture di trasporto, vanta una lunga tradizione. È ancora nella storia e nella memoria di molti tecnici del settore, in particolare nell’ambito dell’engineering ferroviario, la best practice del “Ponte in 50 ore” realizzato a Treviglio lungo la linea RFI Milano-Venezia. Si è trattato del primo intervento di una lunga serie, che ha visto applicato il “Metodo Istituto Italiano per il Calcestruzzo”, consistente da un lato nella formulazione di mix design del tutto peculiari e dall’altro del controllo maniacale di ogni fase esecutiva, a partire dal trasporto del materiale. L’opera: un sottopasso costituito da elementi prefabbricati (Tensiter, ndr, ne abbiamo parlato più volte anche sulle pagine di leStrade) da posizionare sotto la linea ferroviaria per consentire il transito veicolare. La difficoltà, tipica del contesto rail: realizzare l’intervento a regola d’arte in tempi rapidissimi, ovvero sfruttando le limitatissime possibilità di interruzione d’esercizio. A conti fatti, l’Impresa è stata compiuta in circa 50 ore. Ecco le prime fasi: taglio dei binari, asportazione dei medesimi, realizzazione dello scavo. Parallelamente si lavora agli impianti di betonaggio, si predispongono le autobetoniere, si formano adeguatamente gli autisti, si calcolano al secondo le tempistiche. Il primo calcestruzzo, molto particolare dato il basso rapporto acqua-cemento, è quello che avrebbe dovuto comporre le fondazioni degli elementi prefabbricati: a 2 ore e mezza l’obiettivo sarebbe stato raggiungere i 250 kg di resistenza a compressione. All’ora 9 la prima betoniera (l’esecutore di questa lavorazione, ricordiamolo, è Imprese Pesenti) inizia il getto e il materiale penetra come si deve. “In quel caso – notano Cocco e Campioni – il calcestruzzo non doveva essere vibrato, in quanto era talmente accelerato che la vibrazione avrebbe potuto rompere i geli, rallentando la presa”. Le foto spiegano meglio di tante parole il buon esito di questo intervento nell’intervento: far sì che il calcestruzzo in ingresso non desse luogo a “gobbe” o “montagnole”, dando vita a una compenetrazione ideale (in figura, ora 11, si notino ben “tre calcestruzzi”, quello fresco, quello che sta indurando e quello già indurito, con le relative consistenze).

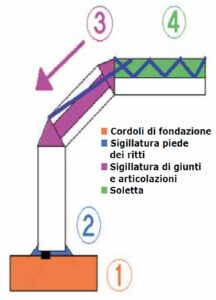

La prova del fuoco. Gli elementi prefabbricati, del peso di circa 16 ton ciascuno, vengono appoggiati sulla fondazione, anzi, per l’esattezza, su un dato di 6 cm di diametro collocato su di essa con funzione di regolazione successiva tramite chiave dinamometrica, per far sì che l’elemento raggiungesse la perfetta planarità. Ecco la ragione principale dell’obiettivo da raggiungere, in termini di resistenze, del calcestruzzo di fondazione: il dado non avrebbe dovuto affondare, cosa che infatti non è accaduta. Le gru a cavalletto, così, appoggiano i prefabbricati su dado e fondazione: il dato si serra correttamente e l’equilibrio è raggiunto. Occorre a questo punto, e qui entra ancora un gioco un calcestruzzo speciale, chiudere la base dell’elemento pompando materiale.

Poco dopo 30 ore dall’avvio dei lavori, inizia il getto della soletta, con la terza tipologia di calcestruzzo formulato dall’Istituto. Si impiega un calcestruzzo ad altissima resistenza, ma, spiegano Cocco e Campioni, “leggermente espansivo, In modo tale che facesse da bloccaggio tra elemento ed elemento”. A seguire, l’impermeabilizzazione, la posta di ballast e traversine. Infine il collaudo. Infine? Non del tutto, perché appena un paio di giorni dopo gli specialisti di IIC hanno raccontato questa best practice, la prima di una lunga serie, a un convegno: “In quel caso avevamo studiato tre tipi di calcestruzzo di granulometria diversa, con tempi di presa diversa e distinta lavorabilità. Gli interventi più delicati: la lavorabilità del dado di fondazione e le cuciture degli elementi, sia alla base sia nella parte atta, dove andava utilizzato un calcestruzzo ad altissima resistenza con effetto espansivo, funzionate a bloccare i conci. Infine la soletta, che doveva prevedere lo stesso tipo di accelerazione della fondazione. Il fine ultimi di questi mix: lavorare tutti insieme allo stesso modo, per far quasi sembrare che t’opera fosse stata realizzata con un calcestruzzo unico”.

A cura di leStrade

in collaborazione con Istituto Italiano per il Calcestruzzo – Fondazione per la Ricerca e gli Studi sul Calcestruzzo