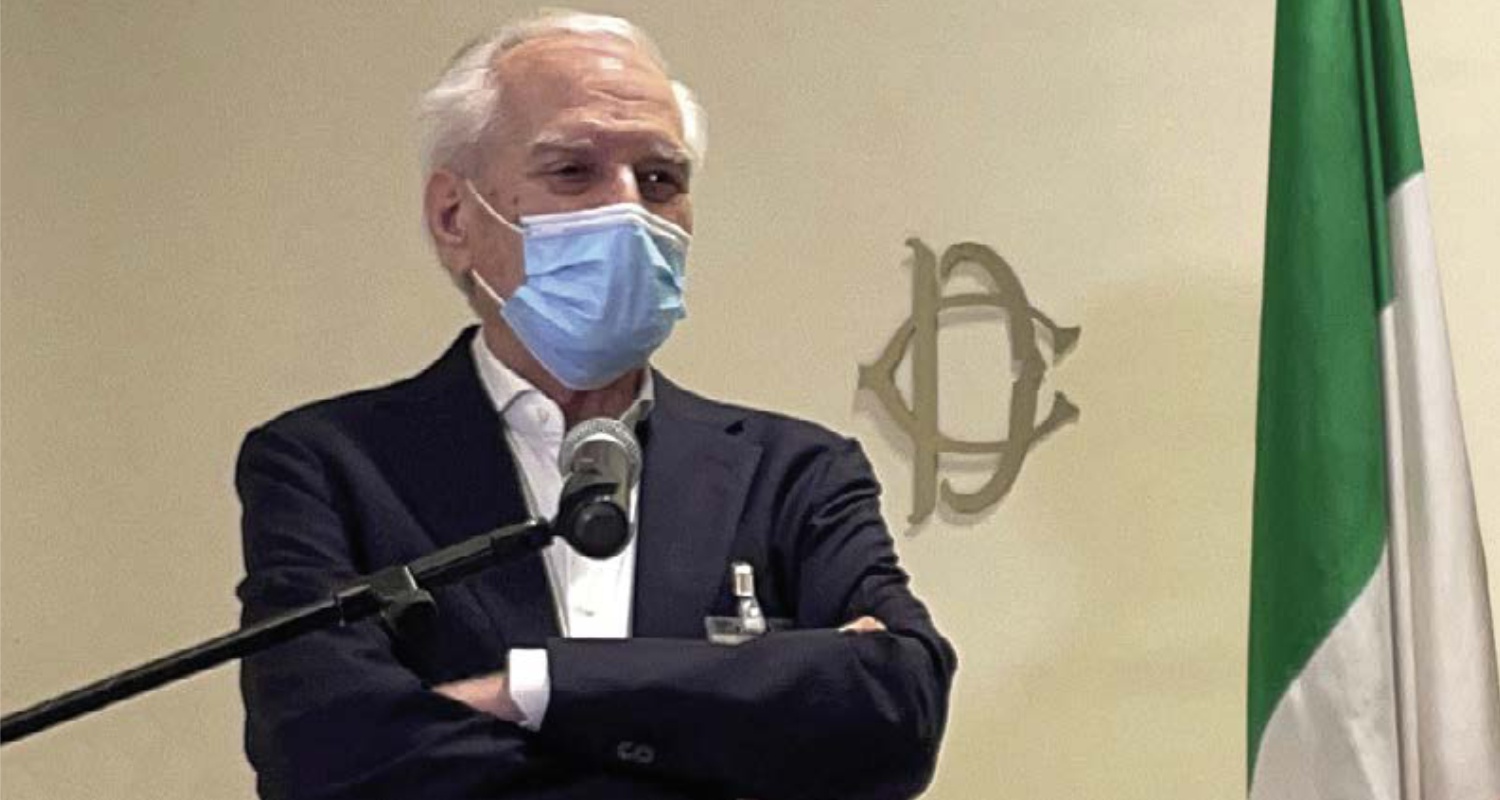

Proprio il cemento – e non è un paradosso – può aiutarci a migliorare l’ambiente in cui viviamo. Proprio così: come ha ricordato Silvio Cocco, Presidente dell’Istituto Italiano per il Calcestruzzo/Fondazione per la Ricerca e gli Studi sul Calcestruzzo, nel corso di un recente convegno, a Roma, dedicato all’eco-sostenibilità, potrebbe essere proprio il “principale accusato” a risolvere i problemi che derivano dalla sua genesi e produzione. Come fare? Per esempio trasformando in paradigma premiante il “balzello” frenante della Carbon Tax, ovvero la tassa sul clinker.

Cosa premiare e cosa evitare di penalizzare? Semplicissimo: la qualità.

“Se un materiale oggi viene tassato – ha ricordato Cocco – è evidente che quella ‘tassa’ verrà recuperata abbassando la qualità del prodotto. Già, ma come sostituire il clinker? Per esempio con la pozzolana, se non fosse che oggi le cave di pozzolana, in genere lontane dai siti produttivi di cemento, sono rare e iper-protette. Quindi, non è quella la strada giusta. Se è vero che, come è noto, sono le ceneri che conferiscono ‘pozzolanicità’ al cemento, allora assisteremo a una ricerca sempre più assidua di questa componente: no, non più le ceneri derivanti dalle centrali elettriche, perché oggi non si produce praticamente più energia con il carbone, ma, piuttosto, quelle provenienti dai rifiuti solidi urbani o dal legno, che secondo l’opinione comune dovrebbero fare bene al cemento, ma così non è”.

Al cemento, infatti, per dirla con Cocco, “fanno bene” quelle ceneri provviste di ossido di silicio reattivo, ovvero che reagisce con la calce, tipo pozzolana. È uno dei “segreti” della ricetta dell’Aeternum, il compound in grado di conferire lunga vita al calcestruzzo, che, grazie alla ricerca e all’innovazione, vanta una percentuale di oltre il 99% di ossido di silicio. “Con le ceneri da centrali elettriche – rileva Cocco – si arrivava al massimo al 30%, comunque una percentuale accettabile. Tutto il resto è carbone incombusto, un filler che danneggia il cemento e sporca gli aggregati. Ma oggi? Quanto abbasseremo, quanto abbasseranno questa percentuale?”. Il problema si può risolvere non aumentando la Carbon Tax, che punterebbe a ridurre la produzione di clinker e dunque di anidride carbonica – ma in realtà porterà a un depauperamento della qualità del prodotto finale – bensì incentivando la qualità, come ci spiega lo stesso Cocco nell’approfondimento che segue, raggiungibile solo attraverso la ricerca e l’innovazione. Se realizziamo tutti insieme opere durevoli in calcestruzzi praticamente eterni – chiosa Cocco – avremo anche fatto opere supremamente e intrinsecamente ecosostenibili, evitando rifacimenti e manutenzioni, asportazione di materiali vergini e trasporti inquinanti: “Sarebbe questo un grandioso ponte nel futuro e per il futuro”.

La durabilità ecosostenibile

Incentivare la produzione di cementi e calcestruzzi di qualità per costruzioni a lunga durata: così il “clima” può e deve cambiare

La sostenibilità ambientale passa soprattutto attraverso il fattore durabilità. Un tema non nuovo, ma prepotentemente tornato alla ribalta in epoca di ripartenza e resilienza, che è poi la capacità di rispondere alle sollecitazioni dei contesti nel tempo, dunque presupponendo una lunga durata. Di sostenibilità ambientale modernamente intesa si parla fin dall’inizio degli anni 2000. È il Terzo Millennio, infatti, che apre le porte a visioni di futuro non più “strumentalizzate”, ma orientate al bene comune, di oggi e soprattutto domani, a sostegno delle nuove generazioni.

L’inizio del Millennio, ancora in prevalenza epoca di teorie, vede affermarsi tra gli altri un concetto importante: l’innovazione è parte integrante della moderna eco-sostenibilità.

E le buone pratiche? A mio parere, iniziano a formarsi nel momento in cui alla sommatoria virtuosa Ambiente+Innovazione si aggiunge un terzo fattore, proprio quello della Durabilità.

Sostenibilità (ecologica, ma anche economica) uguale Ambiente+Innovazione+Durabilità.

LE COSTRUZIONI

Nel campo delle costruzioni il traino che avrebbe portato a nuove e buone pratiche è il concetto di “prolungamento della vita utile”, correlato a quello di “incremento prestazionale”. Le mete da perseguire diventano così le opere perfette ed eterne: come quelle degli Antichi Romani.

La ragione per la quale, proprio all’inizio degli anni 2000, insieme a un team di tecnici bravi e rigorosi ho fondato un Istituto che si occupasse di studiare il calcestruzzo, trova origine in questa duplice finalità, e uno dei suoi più grandi successi è consistito proprio nell’aver sviluppato una soluzione come Aeternum, pienamente comprovata da centinaia di applicazioni, in grado persino di superare i risultati della “pietra romana”, quella che ci ha lasciato pressoché intatti – dopo un paio di millenni – ponti, strade e acquedotti

DOMANDE E RISPOSTE

Ora mi concentrerò su due domande. La prima me la sono posta nel 2004, all’inizio delle ricerche del progetto Aeternum.

È una domanda che nasce da un approccio culturale, a mio parere fondamentale in ogni “visione di futuro”.

- Come hanno fatto gli antichi Romani a costruire opere così durevoli e performanti? E quale lezione possiamo trarne?

La seconda domanda, invece, ci proietta dentro il futuro. Ed è la seguente: - Che cosa dobbiamo fare, oggi, per creare un circolo virtuoso che alimenti la futura sostenibilità?

Partiamo dalla risposta alla prima domanda. I Romani hanno realizzato opere impiegando prevalentemente pozzolana, materiale che a contatto con la componente calce libera la “neutralizza” impedendo il contatto tra anidride carbonica e calce e, con esso, i danni alle strutture.

All’inizio del Millennio abbiamo trovato i degni sostituti della pozzolana – le nanomolecole di silice – e, di fatto, “replicato” lo schema dei Romani. Eliminando la calce libera dal calcestruzzo abbiamo così eliminato il principale veicolo di carbonatazione: ogni molecola di CO2 che “bussa alla porta”, in pratica, viene completamente disinnescata. Questa è stata l’idea di partenza, un’idea nata dalla cultura. Il suo sviluppo è un compound di additivi, Aeternum, che rende il calcestruzzo addirittura più performante della pietra romana. Questa tipologia di materiale, infatti, che è totalmente impermeabile non solo all’acqua, ma anche all’aria; è già stato impiegato con successo in pavimentazioni industriali, ponti, gallerie, banchine marittime, canalizzazioni e molte altre opere costruttive, divenute intrinsecamente ad alta durabilità. Grazie alla ricerca, allo sviluppo e a una visione che ha saputo guardare alle migliori pratiche della storia costruttiva dell’uomo, a partire da quella romana, il calcestruzzo impermeabile, dunque, esiste da quasi 18 anni ed è un veicolo di durabilità, proiettato pienamente nel futuro.

Ed eccoci alla seconda risposta. Oggi le questioni del clima e della tutela dell’ambiente sono al centro delle politiche di istituzioni e industria. Il calcestruzzo non sfugge a questa attenzione dal momento che un suo componente, il cemento, notoriamente produce anidride carbonica. Alcune politiche da tempo in atto hanno insistito su una misura come la Carbon Tax sulla produzione del clinker, a sua volta componente base del cemento. Ma qual è il principio ispiratore di un provvedimento del genere? Non l’obiettivo a lungo termine di una riduzione delle emissioni a beneficio delle future generazioni, dal momento che insistere sul “maggior costo” non solo non è un fattore deterrente sul piano della tutela ambientale, ma si traduce in un atto che innesca un vero e proprio circolo vizioso. Maggiorare il costo del clinker significa semplicemente far pagare più caro alla collettività cemento, calcestruzzo, esecuzione, gestione dell’appalto. E la qualità? La qualità, in questo contesto di catena poco lungimirante, non è contemplata e tanto meno incentivata. Esattamente come la nostra cara e tanto agognata sostenibilità. Viceversa, mettere in primo piano il fattore durabilità (connaturato con quello di qualità costruttiva), significa attuare una grandiosa operazione ecologica. Se un ponte o un tunnel può durare 200-300 anni, per questo lasso di tempo non dovremo demolirlo e ricostruirlo e, se l’opera sarà stata realizzata con tutti i crismi della qualità, anche la manutenzione potrà essere ridotta al minimo. Se è vero che nel passato il concetto di “vita utile” applicato al calcestruzzo non era prioritario (mentre oggi nella progettazione questa sensibilità è mutata), è altrettanto vero che l’opinione tecnica comune assegna alle costruzioni cementizie una vita utile di 50 anni. Estenderla a 300 anni significa automaticamente “risparmiare” 5 operazioni di demolizione e ricostruzione, incluse asportazioni di materiali, trasporti e smaltimenti. Cinque “grandi opere” non sarebbero più necessarie, con annesso impiego di materiali costruttivi quali il cemento e la conseguente produzione di CO2.

QUALITÀ CIRCOLARE

Il circolo virtuoso, dunque, si può innescare solo puntando sulla durabilità, intesa come dono consapevole alle generazioni future. Tecnicamente è possibile e gli esempi non mancano. Tra questi, vi sono i nuovi attraversamenti ferroviari alpini i cui tunnel sono stati progettati per avere una vita utile di 200 anni. Siamo sul piano dell’eccellenza tecnica, ma è proprio questo il faro da seguire, insieme a quello della ricerca, dell’innovazione e della qualità.

Incentivare la qualità, per esempio, destinando una parte dei proventi ricavabili dalla Carbon Tax alla sua promozione nella filiera delle costruzioni, vorrebbe dire contribuire ulteriormente a generare virtuosità, sicurezza, crescita diffusa. Tutto un altro clima, insomma, rispetto a quello che è destinato a creare l’impostazione attuale. Se la contropartita sono la qualità, la durabilità, la costruzione di opere intaccabili da lasciare in eredità alle generazioni future, allora anche i maggiori costi sarebbero giustificati.

LA DURABILITÀ ECOSOSTENIBILE

C’è un filo che lega dunque passato, presente e futuro. Che parte dai Romani, passa per la ricerca di oggi e punta dritto al domani. Ed è il filo della durabilità che esprime piena e solidale sostenibilità. È un approccio in cui è fondamentale fare squadra, essere concordi su obiettivi e metodi. Con l’Istituto Italiano per il Calcestruzzo ci proviamo da anni attraverso la ricerca, ma anche – e soprattutto – attraverso la formazione delle giovani generazioni di tecnici. Un risultato concreto di questo approccio si chiama Aeternum, ma è solo uno dei tanti casi possibili di buone pratiche che ci auguriamo possano essere replicati. L’innovazione porta sempre valore aggiunto e lo porterà, per esempio, anche nel campo della produzione del cemento, in un contesto di transizione ecologica lungimirante, non miope e penalizzante. Se osserviamo le cose dall’alto, e il nostro obiettivo è guardare lontano, la fotografia che ne emerge può diventare esattamente quella che abbiamo tratteggiato: un circolo virtuoso che si dispiega nel tempo e cresce passo dopo passo con benefici per le generazioni future. È questo il corretto approccio, a mio parere, di una “disciplina” a cui oggi possiamo dare un nome: la durabilità ecosostenibile.

“L’innovazione porta sempre valore aggiunto e lo porterà, per esempio, anche nel campo della produzione del cemento, in un contesto di transizione ecologica lungimirante”

Il caso scuola del compound Aeternum

Dalla pietra romana ai calcestruzzi a permeabilità zero

Durabilità uguale eco-sostenibilità, dunque. Ma l’unica strada che porta alla durabilità del calcestruzzo è l’eliminazione delle porosità che innescano il degrado, ottenibile o attraverso il cospicuo aumento del copriferro, oppure riducendo il rapporto acqua/cemento. Se aumentare il copriferro, però, rimanda nel tempo l’inevitabile degrado, per risolvere definitivamente il problema la soluzione altro non è che un calcestruzzo impermeabile del tutto, in cui l’assenza di porosità cancelli alla base le conseguenze di carbonatazione, corrosione delle armature, aggressioni di cloruri e cicli gelo-disgelo. Ma è possibile confezionare un calcestruzzo impermeabile, ovvero a penetrazione zero?

È possibile e si può fare, e lo si fa da almeno 17 anni grazie al compound Aeternum, che tra le altre cose ha dato (lunga) vita al calcestruzzo costituente qualcosa come 2.500.000 metri quadrati di pavimentazioni industriali in post-tensione, oltre a ponti, viadotti, gallerie, banchine marittime, alvei di canali. Aeternum è un insieme di additivi opportunamente combinati per sfruttare le sinergie che scaturiscono dal sapiente bilanciamento del compound. Un sistema completo, insomma, che oltre a rendere totalmente impermeabile all’acqua e al vapore (aria e gas) il calcestruzzo, ne raddoppia le resistenze, ne impedisce i ritiri e lo rende chimicamente resistente. Le conseguenze sono: permeabilità zero, grandissima compattezza, annullamento dei ritiri, perfetta resistenza ai cicli di gelo e disgelo, ottima resistenza all’attacco di solfati e cloruri, senza trascurare la forte presenza di MPS (Materie Prime Secondarie).

Altro punto a favore della sostenibilità. “Già all’inizio degli anni 2000 ci eravamo chiesti – ha spiegato Valeria Campioni, Vicepresidente IIC – come fosse possibile eliminare la calce dal calcestruzzo, eliminando dunque il principale agente del processo che porta alla carbonatazione. Come elemento reattivo, che fosse in grado di catturare la calce, al posto della pozzolana abbiamo impiegato le nobili ed efficaci nano-molecole di silice. Il risultato: siamo riusciti a catturare tutta la calce libera immediata e sviluppata in un processo di più mesi. Avevamo raggiunto lo stesso risultato degli antichi Romani, ma senza pozzolana! Eliminando la calce nel calcestruzzo, ogni molecola di CO2 che fosse entrata sarebbe stata subito disinnescata”.

Altro punto a favore della sostenibilità. “Già all’inizio degli anni 2000 ci eravamo chiesti – ha spiegato Valeria Campioni, Vicepresidente IIC – come fosse possibile eliminare la calce dal calcestruzzo, eliminando dunque il principale agente del processo che porta alla carbonatazione. Come elemento reattivo, che fosse in grado di catturare la calce, al posto della pozzolana abbiamo impiegato le nobili ed efficaci nano-molecole di silice. Il risultato: siamo riusciti a catturare tutta la calce libera immediata e sviluppata in un processo di più mesi. Avevamo raggiunto lo stesso risultato degli antichi Romani, ma senza pozzolana! Eliminando la calce nel calcestruzzo, ogni molecola di CO2 che fosse entrata sarebbe stata subito disinnescata”.

Nel compound poi, ha aggiunto Silvio Cocco, “per ridurre il rapporto acqua-cemento abbiamo introdotto un tensioattivo molto potente. Quindi abbiamo aggiunto un iperfluidificante in polvere, degli espansivi per evitare eventuali microritiri, un incrementatore chimico delle resistenze e un impermeabilizzante di massa. Ecco il nostro Aeternum: un insieme di più additivi presenti in maniera bilanciata e collaboranti tra loro”. Dal compound al calcestruzzo, dall’Aeternum all’Aeternum CAL il passo è breve. Si tratta di un prodotto che in classe di lavorabilità S5 permette, anche in autobetoniera, una miscelazione quasi buona, con 300 kg/m3 di cemento e un rapporto acqua cemento 0,46 ottiene resistenze pari a 55 Mpa a 28 giorni. Inoltre, presenta una compensazione dei ritiri, una resistenza alla massima classe di esposizione superiore a quelle ottenute con un cemento CRS e soprattutto, come già ricordato, un’impermeabilità assoluta all’acqua e al vapore.

Accordo per la qualità

IIC e Imprese Pesenti insieme per diffondere il super-calcestruzzo

Formazione, progettazione, produzione, posa in opera, controllo. Ovvero tutto quello che serve per raggiungere l’obiettivo degli obiettivi: la realizzazione di costruzioni di alta qualità, durevoli ed ecosostenibili. Un esempio recente e molto “concreto” di questa filiera avanzata deriva dall’accordo tra Tekna Chem Group (MB) di Renate Brianza e Imprese Pesenti di Covo (BG) che, tra gli altri aspetti, porterà l’impresa bergamasca a produrre Aeternum CAL, ovvero il calcestruzzo contenente il compound Aeternum, nonché a distribuire tutti i prodotti della linea Aeternum, dal compound stesso alle malte, attraverso un centro di stoccaggio allestito presso la sede. Imprese Pesenti, ricordiamolo, è un’impresa di costruzioni che sovrintende all’intera filiera del construction, dagli scavi alle produzioni. Tra i suoi capisaldi culturali: il rigore, la qualità e l’innovazione, in particolare nel campo dei materiali e delle tecnologie, di qui il “feeling” storico con Tekna Chem e con l’Istituto Italiano per il Calcestruzzo, i cui tecnici, tra l’altro, il 30 ottobre scorso hanno tenuto proprio agli autisti di autobetoniere di Imprese Pesenti un apprezzatissimo corso di formazione a Romano di Lombardia.

A proposito di formazione, anche i nuovi specialisti di “Aeternum” di Imprese Pesenti verranno adeguatamente formati dagli esperti IIC, anche in ragione del fatto che i tecnici-commerciali proporranno queste soluzioni non solo alle imprese, ma anche a stazioni appaltanti e progettisti, coinvolgendo dunque tutti gli attori del processo costruttivo durevole ed ecosostenibile, dai decisori agli esecutori, secondo quel principio della “catena della qualità” che costituisce la spina dorsale culturale del progetto Concretezza.

Il punto di partenza resta dunque sempre quello della formazione, da associare costantemente ai fattori progetto, produzione, posa in opera e controllo. IIC e Imprese Pesenti lo fanno da sempre, da oggi sempre più insieme.

I webinar “Egregio Calcestruzzo”

Un ciclo di seminari online organizzati dall’Istituto Italiano per il Calcestruzzo, in collaborazione con gli Ordini degli Ingegneri e gestori di infrastrutture, su come progettare e realizzare calcestruzzi performanti e durevoli

Il materiale calcestruzzo come materia fondamentale di studio: materia complessa e dalle molte sfaccettature, e per questo bisognosa di approfondimenti continui e costanti, perché dal suo essere fatto bene, oppure male, dipende la sicurezza di tutto il nostro panorama edile e infrastrutturale.

Da molti anni, l’Istituto Italiano per il Calcestruzzo di Renate Brianza insegna “calcestruzzo” ai futuri geometri e anche ai professionisti affermati, perché il continous learning è sempre il benvenuto. L’ha fatto con i corsi in presenza o nelle aziende, lo fa con quelli a distanza, dall’Accademia del Calcestruzzo, una scuola più unica che rara. Nella primavera e nell’autunno 2021, l’Istituto, che è Fondazione ed eroga crediti formativi per gli ingegneri, ha portato sul web i primi due appuntamenti, in tre moduli, del ciclo Egregio Calcestruzzo, un webinar formativo che molto spazio concede all’approfondimento tecnico senza disdegnare, però, qualche riflessione, o qualche “chi va là”, come dice il suo ideatore Silvio Cocco: perché questo è un materiale che va anche e soprattutto contestualizzato, oltre che conosciuto. Ovvero, ne vanno messe in luce le criticità, con l’obiettivo di risolverle. La prima edizione di Egregio Calcestruzzo è stata organizzata dall’Istituto con la collaborazione del Consiglio Nazionale degli Ingegneri (CNI) e degli Ordini degli Ingeneri delle Province del Friuli Venezia Giulia: Gorizia, Pordenone, Trieste e Udine. Per il CNI, oltre al Presidente dell’Ordine di Udine, Stefano Guatti, hanno partecipato alle riunioni digitali Gianni Massa, Vicepresidente Vicario CNI e tra i protagonisti del progetto Concretezza, e Luca Scappini, Consigliere CNI con delega alle attività formative. I moduli si sono tenuti il 26 maggio, il 4 e il 9 giugno, impegnando tre pomeriggi e assegnando ciascuno 3 crediti formativi. Il secondo ciclo di Egregio Calcestruzzo, invece, si è tenuto il 17 e 24 novembre, nonché l’1 dicembre, registrando un successo crescente. In questo caso, partner tecnico-formativo dell’Istituto sono stati gli Ordini degli Ingegneri di Asti, Belluno, Crotone, Fermo, Isernia, Massa Carrara, Rovigo e della Valle d’Aosta.

CONOSCERE PER MIGLIORARE

“Un corso formativo e insieme informativo”, ha sottolineato Silvio Cocco. “Un luogo digitale pensato per diffondere al massimo grado la conoscenza sul calcestruzzo e insieme per far crescere la sua cultura specifica, la consapevolezza che stiamo parlando di un materiale chiave per l’efficienza e la sicurezza delle nostre costruzioni.

Il nostro settore si deve scuotere dal torpore: non possiamo più permetterci di ricordarci della qualità e del fare bene le opere soltanto dopo una tragedia”. L’obiettivo: far sì che il calcestruzzo diventi per tutti gli operatori un materiale “egregio”, ovvero che si stacca dal gregge, che riesce a eccellere, secondo l’etimo latina. Per far sì che questo progetto si concretizzi, è necessario rinsaldare tutti gli anelli della catena della qualità, dalla ricerca ai controlli, passando per l’esecuzione e avendo ben presente che, insieme alle buone norme, un architrave di questo sistema virtuoso è proprio la formazione.

IL MATERIALE, IN PROFONDITÀ

Di calcestruzzo in sé, nei tre moduli, oltre a Silvio Cocco molto ha detto Valeria Campioni, Vicepresidente IIC, che ha tenuto alcune lezioni su aggregati, mix design e degradi. Il filo conduttore: l’attenzione a complessità, contesti in gioco e destinazioni d’uso. Ovvero: cura estrema per il dettaglio. Gli aggregati, tanto per fare un esempio, occupano circa il 70% del volume di un calcestruzzo, mentre gli altri componenti sono suddivisi come segue: 10% cemento 10-20% acqua, 1-1,5% aria e 0,5% additivo. Fattori quali la lavorabilità, la coesività, la resistenza o la durabilità dipendono dunque dagli aggregati, che devono essere distribuiti granulometricamente in modo calibrato con l’obiettivo di ottenere un manufatto monolitico capace di non far passare dentro il proprio corpo “intrusi” come cloruri, solfati, acqua o aria. Numerose sono le caratteristiche degli aggregati indispensabili per pervenire a una buona ricetta di calcestruzzo: dalla forma al livello di assorbimento dell’acqua, dalla massa volumica alle impurità. Niente va dato per scontato, dunque, a partire dal laboratorio per arrivare al cantiere. Campioni ha anche parlato di calcestruzzo a 360 gradi, un materiale composto da altri materiali che devono essere marcati CE: cemento (l’elemento maggiormente industrializzato all’interno del cls), acqua (che deve essere pulita, senza dunque sostanze organiche) e additivi. Parlando di mix design, è stata toccata anche la questione del mescolatore, un’attrezzatura fondamentale per correggere eventuali errori, anche dopo la prima produzione, una possibilità non concessa alle ben più diffuse betoniere a secco. Tra gli aspetti cruciali del processo, anche la comunicazione tra il soggetto prescrittore e il progettista, l’autore del mix design, così come la scelta del cemento, che deve tenere in debito conto delle destinazioni d’impiego. Infine, ecco gli additivi, uno strumento oggi indispensabile e a valore aggiunto, anche se “insieme agli aggregati giusti e al cemento giusto, vanno scelti naturalmente anche gli additivi giusti”, ha sottolineato Campioni. Il ventaglio è variegato: dai plastificanti ai fluidificanti ai super-fluidificanti, dagli acceleranti agli espansivi, dagli anti-ritiro agli impermeabilizzanti.

DAL CANTIERE ALL’OPERA

Tra le autorevoli voci del ciclo di webinar sintetizziamo qui quella dell’ingegner Achille Rilievi, Responsabile Controllo Qualità Lavori e Materiali di Anas (Gruppo FS Italiane), che ha parlato di organizzazione del cantiere e proprio di durabilità. Le norme, dalle NTC alle Linee Guida, ne incoraggiano il perseguimento, attraverso per esempio una serie di prove quali il carotaggio, l’indice di rimbalzo, la velocità di propagazione di ultrasuoni, l’estrazione di inserti, la resistenza alla penetrazione. Tutti strumenti che la Direzione Lavori può utilizzare per avere maggiori certezze circa la rispondenza dell’opera al progettato.

Tra i fattori cruciali per avere più contezza della durabilità di un’opera vi è la conoscenza del livello di permeabilità all’acqua o all’aria del calcestruzzo. Per raggiungerla esistono due metodi di prova, il metodo FIGG e la prova stabilita dalla norma UNI EN 12390-8. “Riteniamo un dato significativo di prequalifiche e qualifiche proprio la determinazione della penetrazione dell’acqua nel calcestruzzo secondo la norma UNI EN 12390-8.

È un modo, questo, per avere un dato di partenza certo e affidabile, per quanto riguarda la durabilità. In conclusione, posso aggiungere che sì, l’ambito normativo è complesso, ma questa complessità può essere risolta grazie alla conoscenza: più conosco da vicino il materiale meglio posso fornire delle indicazioni precise. Da parte nostra dobbiamo impegnarci a dare vita a calcestruzzi sempre più impermeabili, lo si può fare curando da un lato i mix design e dall’altro la correttezza della posa in opera”.

www.istic.it

La catena della qualità Tekna Chem dalla scuola al laboratorio, al cantiere

Dalla ricerca all’industria, dal progetto al cantiere, dalla formazione alle opere di qualità.

Sono questo alcuni degli “anelli” della catena della qualità Tekna Chem Group, la realtà imprenditoriale fondata e presieduta da Silvio Cocco, con quartier generale a Renate Brianza (MB), che opera in stretta sinergia con l’Istituto Italiano per il Calcestruzzo (laboratori fissi e mobili) e con l’Accademia del Calcestruzzo, la scuola in presenza e a distanza nata per formare i tecnologi del calcestruzzo del futuro e per specializzare i professionisti del presente. Il polo tecnologico di Renate, dunque, in costante espansione, rappresenta il crocevia di una serie di percorsi e di network che hanno trovato un’ottima esemplificazione nella manifestazione Concretezza, organizzata nel 2019 nella cornice del Castello di Rivalta (Piacenza), che ha visto la partecipazione (attiva e costruttiva) di numerosi tecnici del settore. “La nostra azienda – sintetizza lo stesso Cocco – fa formazione, ricerca, progettazione dei materiali, sperimentazione, posa in opera e controlli. Il frutto di questo approccio è rappresentato da quasi vent’anni di materiali durevoli e altamente performanti, penso essenzialmente a quanto scaturito dalla linea Aeternum, su cui la ricerca non si è fermata ma ha portato, di anno in anno, a concepire prodotti sempre più specifici e dedicati”.

www.teknachemgroup.com

Credits Il Giornale dell’Ingegnere