Come anticipato sul numero di dicembre, nel calcestruzzo armato la carbonatazione rappresenta una delle principali cause di degrado del materiale. Uno studio del prof. Teruzzi dell’Università Professionale della Svizzera Italiana si spinge a relazionare la velocità di penetrazione dell’aria nel calcestruzzo per determinare i tempi di resistenza all’invecchiamento dei manufatti in calcestruzzo. L’apparecchiatura che può misurare e dare un valore a detta penetrazione si chiama addirittura “Durabilimetro”; questo perché la velocità di penetrazione ci offre un’esatta idea della permeabilità del calcestruzzo in questione e con essa la possibilità quindi dell’anidride carbonica di penetrare il manufatto ed attivare il processo di carbonatazione.

- Ca(OH)₂ +CO₂ → CaCO₃ +H₂O

Quando l’anidride carbonica dell’aria riesce a diffondersi dall’esterno nei pori della matrice cementizia si innesca il processo di carbonatazione che modifica le proprietà alcaline del conglomerato; l’abbassamento del pH avviene nelle zone in funzione della porosità e/o del grado fessurativo del calcestruzzo. In un cemento Portland ordinario il 2-4% dei prodotti di idratazione è costituito da calce libera, Ca (OH)2, che è l’elemento più solubile ed instabile, privo di effettive resistenze meccaniche. La reazione pozzolanica è il mezzo più efficace in grado di ridurre la negativa influenza della calce libera per fornire conglomerati stabili, insolubili, ad elevata durabilità.

La reazione pozzolanica è una reazione più lenta di quella che produce C-S-H da C3S e C2S, con minor calore di idratazione che porta alle seguenti peculiarità:

- Riduzione (drastica) della porosità

- Incremento della densità

- Incremento dell’impermeabilità

- Incremento delle resistenze meccaniche

La storia insegna

Da queste osservazioni è partita la nostra ricerca, approdata poi alla formulazione di un compound che abbiamo chiamato Aeternum in onore a quanto detto. Lo studio per formulare l’Aeternum ha cercato di coinvolgere tutti gli aspetti e quindi tutte le cause che potevano co-intervenire in questo contesto. Definire Aeternum un compound e non un additivo è proprio per rimarcare il fatto che ci troviamo di fronte ad un complesso di additivi, compatibili fra di loro, decisamente rivolti alla soluzione dei singoli problemi. In primis l’eliminazione totale dell’idrato di calcio, sia quel minimo presente già nel cemento come quello che si genera durante la fase di idratazione del cemento nel calcestruzzo.

La presenza nel formulato di nano-molecole di silice reattiva sopperisce egregiamente a questo scopo. Un incrementatore chimico delle resistenze meccaniche (siano esse compressione come flessione, sia alle brevi che a lungo periodo) si unisce agli esiti delle nano-molecole ed alla forte riduzione del rapporto A/C, per trasformare un calcestruzzo progettato per una classe di resistenza C 30/35 in un calcestruzzo con classe di resistenza C 55/60.

L’estrema riduzione della porosità del calcestruzzo è ottenuta sia per la microstruttura del prodotto che per la drastica riduzione del rapporto A/C pur mantenendo la lavorabilità massima richiesta.

Compensare il ritiro idraulico con opportuni agenti espansivi, sia in fase di minima espansione sia agendo con opportuni intrattenitori di umidità nella massa. Evidentemente in tutto questo ci ha aiutato moltissimo il formarsi, in fasi successive, costanti e continue, dei cristalli di silicato di calcio.

Abbiamo ottenuto così quello che ormai siamo soliti chiamare Aeternumcal o Aeternumbeton, ovvero un calcestruzzo che partendo dalla ricetta di un normalissimo calcestruzzo C 30/35, secondo i dettami delle “Nuove Norme Tecniche sulle Costruzioni” si arriva ad avere un calcestruzzo che garantisce:

- Stabilità dimensionale

- Impermeabilità

- Resistenza alle più severe classi di esposizione

- Lavorabilità > S4

- Resistenze a compressione e a flessione raddoppiate

- Annullamento degli effetti della reazione alcali-aggregati

- Protezione assicurata contro ogni fenomeno di aggressione ai ferri di armatura

Calcestruzzi additivati con Aeternum sono ormai messi in opera da circa due anni ed in tutto questo tempo, malgrado il variare di componenti importanti quali il cemento e aggregati, i risultati si sono mantenuti conformi e ripetibili. Di seguito riportiamo alcuni dati ricavati durante la fase sperimentale e dai controlli eseguiti sui cantieri dove l’Aeternumcal è stato messo in opera.

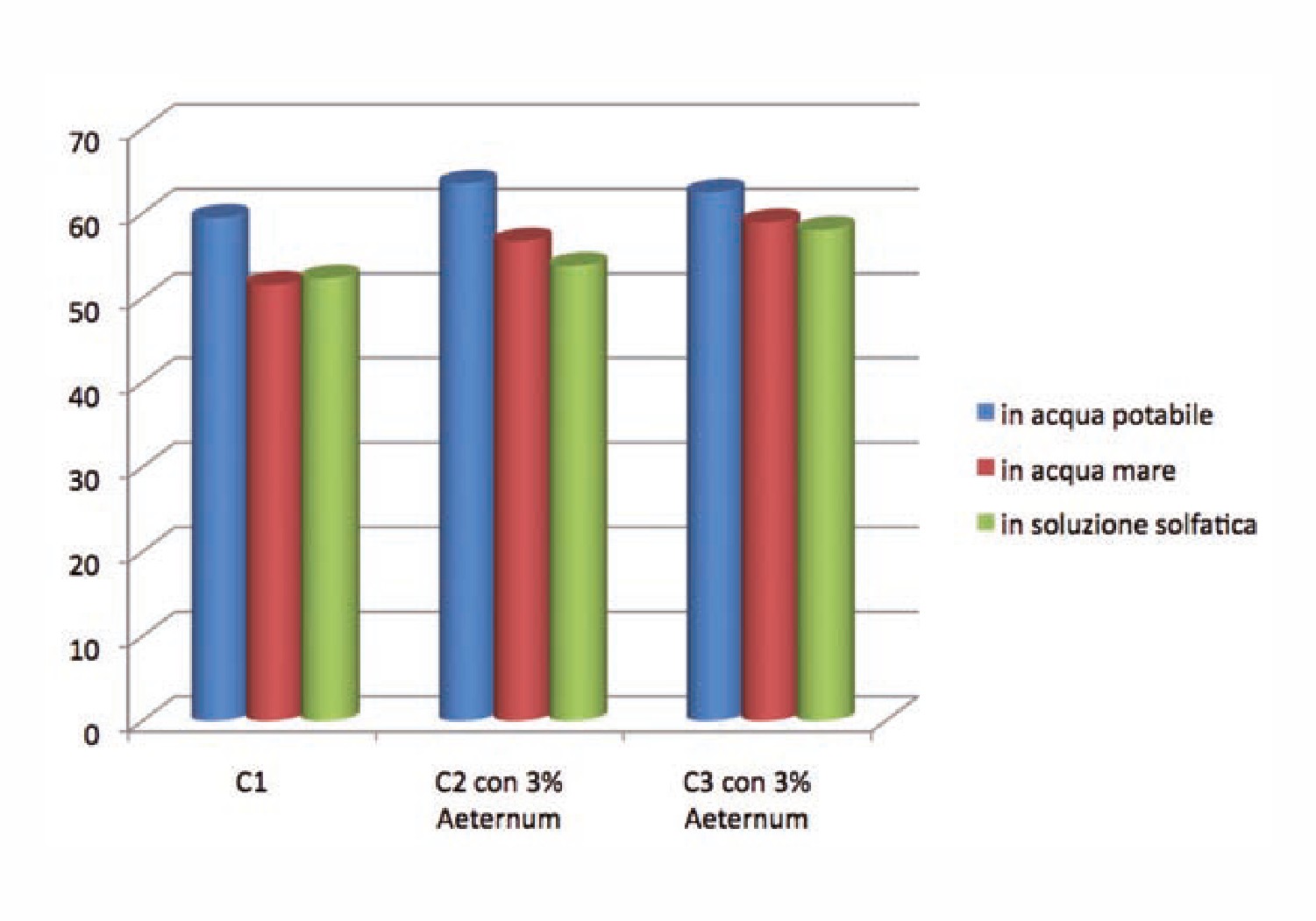

Studio eseguito presso l’Università di Boumerdès

Sono stati testati tre tipi differenti di cementi: C1, cemento resistente ai solfati, nel quale si notano le resistenze sia a compressione che a flessione un po’ più basse rispetto agli altri due a 2 j, le medesime a 7 j, le più alte a 28 j; C2 e C3, cemento II/A 42,5, rispettivamente con aggiunte di calcare (C2), con aggiunte di pozzolana (C3). Ai tre tipi di cementi è stato aggiunto l’Aeternum, a diversi dosaggi per determinarne l’evoluzione delle resistenze con maturazione, in acqua potabile, in acqua di mare ed in soluzione aggressiva solfatica. Ne consegue quanto segue: i due cementi standard 42,5, con aggiunta di Aeternum, assumono caratteristiche migliori di un cemento solfato resistente.

Studio eseguito presso l’Istituto Italiano per il calcestruzzo

In questo caso, i test sono stati eseguiti su calcestruzzo, utilizzando uno standard cemento 42,5 II/A al calcare. Si sono verificate le seguenti peculiarità:

- Forte incremento delle resistenze, sia con maturazione in acqua potabile che in acqua di mare

- Riduzione del ritiro plastico

- Incremento dell’impermeabilità all’acqua e ai cloruri

- Riduzione del calore d’idratazione

Malgrado le notevoli performances, che il nostro compound è capace di conferire, non si deve pensare alla possibilità di trascurare la qualità dei componenti costituenti del calcestruzzo, che dovrà essere sempre verificata da un capace tecnologo.

Costruzioni | Gennaio 2012