Proprio il cemento – e non è un paradosso – può aiutarci a migliorare l’ambiente in cui viviamo. Come ha ricordato Silvio Cocco, Presidente dell’Istituto Italiano per il Calcestruzzo, nel corso di un recente convegno, a Roma, dedicato all’eco-sostenibilità, potrebbe essere proprio il “principale accusato” a risolvere i problemi che derivano dalla sua genesi e produzione. Come fare? Prima di rispondere, aggiungiamo soltanto che il tema della “durabilità eco-sostenibile” – cornice alle risposte che daremo – è caldissimo, in ogni angolo del mondo dei materiali da costruzione. Anche grazie a un’evoluzione normativa – pensiamo per esempio ai CAM Strade di prossima emanazione – che fa della durabilità la condizione necessaria e per certi versi sufficiente per pervenire a un’effettiva e non effimera eco-sostenibilità. Si tratta, aggiungiamo noi, di un tema che leStrade affronta da tempo, sia trattando di conglomerati cementizi sia bituminosi, e che per lungo tempo affronterà e divulgherà. Due esempi tra i molti: l’articolo che trovate sul numero scorso, leStrade 11/2021, a pag. 90 dal titolo “Calcestruzzi eterni per opere eco-sostenibili”; l’intervista sotto il titolo “Legame indissolubile tra durata e ambiente” in questa stessa sezione.

Da “Carbon Tax” a “Innovation Tax”

Come fare, dunque? Come migliorare, grazie a cemento e calcestruzzo, l’ambiente in cui viviamo e in cui vivranno le prossime generazioni? Per esempio, ci dice Silvio Cocco, trasformando in paradigma premiante il “balzello” frenante della Carbon Tax, ovvero la tassa sul clinker. Cosa premiare e cosa evitare di penalizzare? Semplicissimo: la qualità. “Se un materiale oggi viene tassato – ha ricordato Cocco – è evidente che quella ‘tassa’ verrà recuperata abbassando la qualità del prodotto. Già, ma come sostituire il clinker? Per esempio con la pozzolana, se non fosse che oggi le cave di pozzolana, in genere lontane dai siti produttivi di cemento, sono rare e iper-protette. Quindi, non è quella la strada giusta. Se è vero che, come noto, sono le ceneri che conferiscono ‘pozzolanicità’ al cemento, allora assisteremo a una ricerca sempre più assidua di questa componente: no, non più le ceneri derivanti dalle centrali elettriche, perché oggi non si produce praticamente più energia con il carbone, piuttosto quelle provenienti dai rifiuti solidi urbani o dal legno, che secondo l’opinione comune dovrebbero fare bene al cemento, ma così non è…”. Al cemento, infatti, “fanno bene” quelle ceneri provviste di ossido di silicio reattivo, ovvero che reagisce con la calce, tipo pozzolana. È uno dei “segreti” della ricetta dell’Aeternum, il compound in grado di conferire lunga vita al calcestruzzo, che vanta una percentuale di oltre il 99% di ossido di silicio: “Con le ceneri da centrali elettriche – rileva Cocco – si arrivava al massimo al 30%, comunque accettabile. Tutto il resto è carbone incombusto, un filler che danneggia il cemento e sporca gli aggregati… Ma oggi? Quanto abbasseremo, quanto abbasseranno questa percentuale?”. Il problema si può risolvere non aumentando la Carbon Tax, che punterebbe a ridurre la produzione di clinker e dunque di anidride carbonica, ma in realtà porterà a un depauperamento della qualità del prodotto finale, bensì incentivando la qualità, raggiungibile solo attraverso la ricerca e l’innovazione. Se realizziamo tutti insieme opere durevoli in calcestruzzi praticamente eterni – conclude Cocco – avremo anche fatto opere supremamente e intrinsecamente ecosostenibili, evitando rifacimenti e manutenzioni, asportazione di materiali vergini e trasporti inquinanti: “Sarebbe questo un grandioso ponte nel futuro e per il futuro!”.

Tre storie di innovazione

Già, “tutti insieme”. Seriamente, coscienziosamente e virtuosamente. Per raggiungere “l’obiettivo degli obiettivi” della qualità e, dunque, della sicurezza nel tempo delle nostre opere costruttive. Il che significa, come abbiamo visto, durabilità e insieme eco-sostenibilità. Delineati i traguardi ed elaborate le strategie, si tratta dunque di “fare squadra”, rimboccandosi le maniche, nonché sprigionando e condividendo innovazione. Di seguito, vi proponiamo qualche saggio di queste “storie di innovazione” che nascono dall’intelligenza e dal team. La prima riguarda la ricerca e l’innovazione tecnologica e ci fa tornare dalle parti del progetto Aeternum, la seconda l’organizzazione del cantiere e dal punto di vista di una grande stazione appaltante, la terza, di recentissima narrazione, ci condurrà infine nel mondo dell’impresa, naturalmente “qualificata”.

1 – AETERNUM: dalla ricerca alle opere che durano

Questa storia di ricerca (e sviluppo) parte da una domanda: è possibile confezionare un calcestruzzo impermeabile, ovvero a penetrazione zero? È possibile, si può fare e lo si fa da almeno 17 anni grazie al compound Aeternum, che tra le altre cose ha dato (lunga) vita al calcestruzzo costituente qualcosa come 2.500.000 metri quadrati di pavimentazioni industriali in post-tensione, oltre a ponti, viadotti, gallerie, banchine marittime, alvei di canali. Aeternum è un insieme di additivi opportunamente combinati per sfruttare le sinergie che scaturiscono dal sapiente bilanciamento del compound. Un sistema completo, insomma, che oltre a rendere totalmente impermeabile all’acqua e al vapore (aria e gas) il calcestruzzo, ne raddoppia le resistenze, ne impedisce i ritiri e lo rende chimicamente resistente. Le conseguenze sono: permeabilità zero, grandissima compattezza, annullamento dei ritiri, perfetta resistenza ai cicli di gelo e disgelo, ottima resistenza all’attacco di solfati e cloruri, senza trascurare la forte presenza di MPS (Materie Prime Secondarie), altro punto a favore della sostenibilità. “Già all’inizio degli anni Duemila ci eravamo chiesti – ha spiegato Valeria Campioni, Vicepresidente IIC – come fosse possibile eliminare la calce dal calcestruzzo, eliminando dunque il principale agente del processo che porta alla carbonatazione. Come elemento reattivo, che fosse in grado di catturare la calce, al posto della pozzolana abbiamo impiegato le nobili ed efficaci nano-molecole di silice. Il risultato: siamo riusciti a catturare tutta la calce libera immediata e sviluppata in un processo di più mesi”. Aeternum, oggi, oltre ad aver dato vita a una gamma di soluzioni in continua evoluzione, rappresenta il cuore durevole di Aeternum CAL, il calcestruzzo performante, progettato e controllato dall’Istituto Italiano del Calcestruzzo.

2 – Materiali ANAS: dalla gestione alla divulgazione che forma

Un grande lavoro di squadra è stato, è e sarà il webinar Egregio Calcestruzzo, che in questo 2021 è andato online nella scorsa primavera e in autunno. Organizzato in una formula da tre moduli per edizione da IIC, in collaborazione con il Consiglio Nazionale degli Ingegneri, il webinar ha visto la partecipazione degli Ordini degli Ingeneri delle Province del Friuli Venezia Giulia (Gorizia, Pordenone, Trieste e Udine) e successivamente degli Ordini degli Ingegneri di Asti, Belluno, Crotone, Fermo, Isernia, Massa Carrara, Rovigo e della Valle d’Aosta. Tra i qualificati docenti, anche l’ingegner Achille Rilievi, Responsabile Controllo Qualità Lavori e Materiali di Anas (Gruppo FS Italiane) che ha parlato di organizzazione di cantiere e durabilità. Se dal punto di vista tecnologico la qualità in cantiere, ha detto Rilievi, si raggiunge introducendo, per esempio la buona pratica del mescolatore, tra gli strumenti normativi che possono aiutare concretamente chi è deputato del controllo di accettazione in cantiere ecco lo standard ASTM C-9461, le Linee Guida sul Calcestruzzo o i Capitolati Speciali d’Appalto. Le Linee Guida, in particolare, mettono in luce che il trasporto deve avvenire utilizzando attrezzature e mezzi idonei a evitare che si verifichi segregazione e/o deterioramento dei vari componenti dell’impasto, registrando nel documento di trasporto tipologia e quantità di ogni eventuale aggiunta di acqua e/o additivi. La durata del trasporto, per il buon mantenimento della lavorabilità, non deve quindi eccedere le due ore. Facile e saggio a dirsi, difficile (e quindi raro) a farsi, di qui la necessità di controlli sempre più rigorosi e calibrati, non solo a bocca betoniera, come dicono le norme, ma anche in opera. Rilievi, su questo specifico aspetto, ha illustrato una metodologia impiegata da Anas nei grandi cantieri. In caso di attesa prolungata tra il confezionamento del materiale e completamento del getto, è possibile verificare il mantenimento della classe di consistenza (un range, dunque) secondo questo approccio: se il contenimento avviene fino al 60° minuto deve essere garantito il mantenimento della classe di consistenza di progetto; dal 61° al 90° minuto è consentito aggiungere una percentuale di additivo, preliminarmente progettata dal tecnologo già stabilita nel documento di trasporto, che consenta di migliorare l’impasto di una sola classe di consistenza. Dopo il 90° minuto, invece, non sono più consentite aggiunte e il carico di conglomerato cementizio deve essere rifiutato. In estrema sintesi: la qualità non prevede tempi supplementari.

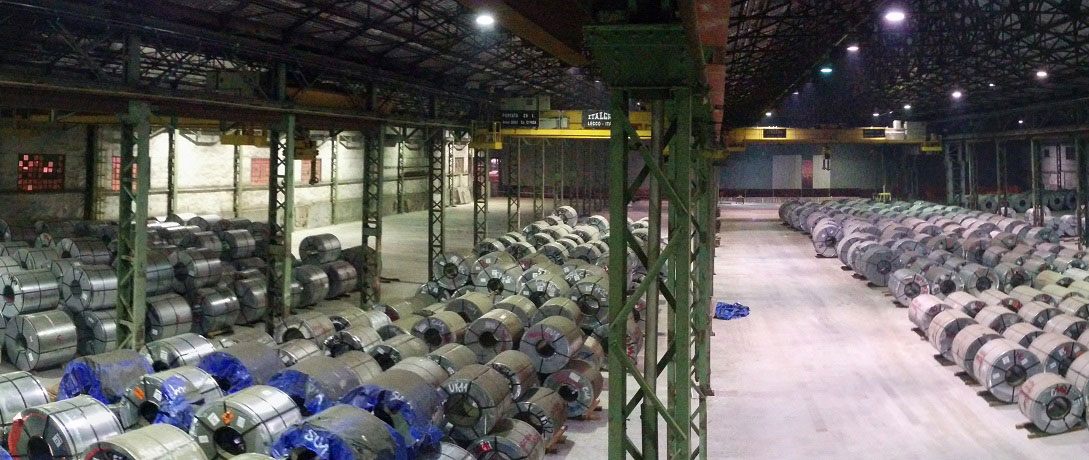

3 – Qualità in cantiere: IMPRESE PESENTI produrrà il supercalcestruzzo Aeternum CAL

Formazione, progettazione, produzione, posa in opera, controllo. Ovvero tutto quello che serve per raggiungere l’obiettivo degli obiettivi: la realizzazione di costruzioni di alta qualità, durevoli ed ecosostenibili. Un esempio recente e molto “concreto” di questa filiera avanzata deriva dall’accordo tra Tekna Chem di Renate Brianza (MB) e Imprese Pesenti di Covo (BG) che, tra gli altri aspetti, porterà l’impresa bergamasca a produrre Aeternum CAL, ovvero il calcestruzzo contenente il compound Aeternum, nonché a distribuire tutti i prodotti della linea Aeternum, dal compound stesso alle malte, attraverso un centro di stoccaggio allestito presso la sede. Imprese Pesenti, ricordiamolo, è un’impresa di costruzioni che sovrintende all’intera filiera del construction, dagli scavi alle produzioni. Tra i suoi capisaldi culturali: il rigore, la qualità e l’innovazione, in particolare nel campo dei materiali e delle tecnologie, di qui il “feeling” storico con Tekna Chem e con l’Istituto Italiano per il Calcestruzzo, i cui tecnici, tra l’altro, il 30 ottobre scorso a Romano di Lombarida hanno tenuto proprio agli autisti di autobetoniere di Imprese Pesenti un apprezzatissimo corso di formazione. A proposito di formazione, anche i nuovi specialisti di “Aeternum” di Imprese Pesenti verranno adeguatamente formati dagli esperti IIC, anche in ragione del fatto che i tecnici-commerciali proporranno queste soluzioni non solo alle imprese, ma anche a stazioni appaltanti e progettisti, coinvolgendo dunque tutti gli attori del processo costruttivo durevole ed ecosostenibile, dai decisori agli esecutori, secondo quel principio della “catena della qualità” che costituisce la spina dorsale culturale del progetto Concretezza.

Il punto di partenza resta dunque sempre quello della formazione, da associare costantemente ai fattori “progetto”, “produzione”, “posa in opera” e “controllo”. IIC e Imprese Pesenti lo fanno da sempre, da oggi sempre più insieme.

A cura di leStrade

in collaborazione con Istituto Italiano per il Calcestruzzo – Fondazione per la Ricerca e gli Studi sul Calcestruzzo